欢迎访问gd55光大网站,公司主要生产锂离子电池,是中国化学与物理电源协会常务理事单位。

锂离子电池厂家介绍锂电池生产流程

在探讨锂离子电池(简称锂电池)的生产流程时,我们不得不深入其复杂的制造工艺,从原材料的准备到最终的成品组装,每一步都蕴含着高科技与精密工艺的结合。作为一家专业的锂离子电池厂家,其生产流程大致可以分为四大关键阶段:极片制片(电芯前段)、电芯装配(电芯中段)、电芯检测(电芯后段)以及模组与Pack组装线。下面,我们将详细解析这四个阶段的具体流程。

### 一、极片制片(电芯前段)

#### 1. 电极浆料制备

锂电池的正负极浆料是电芯性能的基础。以正极为例,其浆料由活性物质(如LFP、NCM等)、导电剂、粘结剂(如PVDF)以及溶剂混合而成。这些材料需按照严格的比例和工艺要求,在特定的温度和湿度条件下进行混合。导电剂通常需在约120℃下烘烤8小时,而粘结剂PVDF则需在约80℃下烘烤8小时,以确保其稳定性和粘结性。混合过程中,需控制搅拌速度、温度以及真空度,确保浆料的均匀性和一致性。完成后,浆料需经过过筛处理,以去除大颗粒物和铁磁性物质,保证浆料的质量。

#### 2. 涂布

将制备好的浆料均匀涂布在集流体(正极通常为铝箔,负极则为铜箔)上,是形成极片的关键步骤。涂布过程中,需严格控制涂布厚度、烤箱温度以及涂布速度,以避免出现横向裂纹、滴溶剂或烘烤开裂等问题。涂布完成后,极片需进行干燥处理,去除残留的溶剂,确保极片的稳定性和一致性。

#### 3. 辊压与分切

干燥后的极片需进行辊压处理,通过辊压机对极片进行压实,以提高其密度和导电性。辊压过程中,需控制压实密度、反弹率和延伸率等关键参数,确保极片的物理性能满足要求。辊压后的极片需进行分切处理,将其切割成符合电池设计要求的尺寸和形状。分切过程中,需严格控制极片的毛刺和尺寸精度,避免对后续工序造成影响。

### 二、电芯装配(电芯中段)

#### 1. 卷绕/叠片

电芯装配的核心工序是卷绕或叠片。在卷绕工艺中,隔膜、正极片和负极片通过卷绕机依次卷绕成单个卷芯,确保正负极片被隔膜有效隔离。卷绕过程中需控制卷绕张力和极片对齐度,以避免短路或断片风险。而在叠片工艺中,则是将正负极片和隔膜交替叠放形成电芯结构。无论是卷绕还是叠片,都需确保电芯的内部结构紧密且稳定。

#### 2. 封装与干燥

卷绕/叠片完成后,电芯需进行封装处理。封装过程中需对电芯进行吸尘处理以去除粉尘等杂质,并进行Hi-Pot测试以检测是否存在高压短路。封装完成后的电芯需进行干燥处理以去除内部水分和残留溶剂,确保电芯的稳定性和安全性。

#### 3. 注液

干燥后的电芯需注入指定量的电解液以激活电池。注液过程需在低湿度环境下进行以避免电解液吸收空气中的水分。注液完成后需对电芯进行再次烘烤以固化电解液并去除残留水分。

### 三、电芯检测(电芯后段)

#### 1. 化成与分容

电芯注液后需进行化成处理以激活电池内部的化学反应。化成过程中需控制温度、电压和电流等参数以确保电芯的性能达到预期。化成完成后需进行分容处理以检测电芯的容量和性能一致性。

#### 2. 检测与筛选

电芯经过化成和分容后需进行全面的检测以筛选出性能优良的电芯。检测内容包括电压、内阻、容量、循环寿命等多个方面。通过严格的检测和筛选确保出厂的电芯性能稳定可靠。

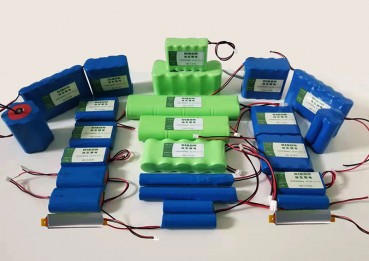

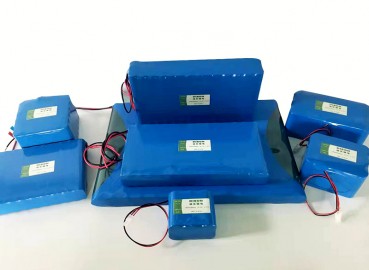

### 四、模组与Pack组装线

在单体电芯制造完成后需进行模组和Pack的组装。模组组装是将多个电芯通过并联或串联的方式组合成一个更大的电池组以满足不同的应用需求。Pack组装则是在模组的基础上进一步集成保护电路、散热系统、外壳等部件形成最终的电池产品。模组和Pack组装过程中需严格控制工艺参数和质量标准以确保产品的整体性能和安全性。

综上所述,锂离子电池的生产流程是一个复杂而精细的过程需要高度的技术积累和丰富的生产经验。作为一家专业的锂离子电池厂家需不断优化生产工艺提高产品质量以满足市场日益增长的需求。

相关资料

相关产品

联系人:

gd55光大 0533-6076666 / 5286666

- 电话/传真:

0533-6217777 - 地址:

山东省淄博市高新区泰美北路北首 - 主页:

gd55光大